کورههای پیشگرم نورد و اکسیداسیون شمشهای فولادی که بهاصطلاح به آنها (Preheating furnace) گفته میشود، یکی از تجهیزات اصلی نورد شمش هستند که از این کورهها برای گرم کردن شمشها پیش از فرآیند نورد با حرارت معین و رساندن شمشها به دمای کار استفاده میشود. اندازهی حرارت لازم برای گرم کردن شمشها به دمای اولیهی آن بستگی دارد.

کورههای گرمایش مجدد در کارخانههای نورد گرم، برای گرم کردن ذخایر فولادی (بیلت، بلوم یا دال) تا حدود 1200 درجه سانتیگراد استفاده میشود که برای تغییر شکل فولاد و در نتیجه برای خطوط نورد مناسب است.

دمایی که برای کورههای پیشگرم استفاده میشود به عوامل مختلفی بستگی دارد که این عوامل شامل: ابعاد شمش، شرایط نورد، نوع فولاد، تعداد مراحل نورد، دمای پایانی نورد و … است.

حرارت استاندارد کورههای پیشگرم برای شمشهای فولادی معمولاً بین ۱۱۰۰ تا ۱۲۵۰ درجه سانتیگراد است که برای نورد شمش با این دما لازم است که توزیع دما در همه نقطههای شمش، از مرکز تا سطحهای جانبی، کاملاً یکنواخت و یکسان باشد. برای اینکه این کار بهخوبی صورت بگیرد معمولاً از کورههای همدماساز استفاده میشود.

فرآیند گرمایش در کوره گرمایش مجدد یک فرآیند پیوسته است که در آن ذخایر فولادی در ورودی کوره شارژ، داخل کوره گرم و در خروجی کوره تخلیه میشود.

گرما در طول آن از طریق همرفت و تشعشع گازهای مشعل و دیوارههای کوره به انبار محصول منتقل میگردد.

شکل 1 مکانیسم انتقال حرارت در یک کوره گرم کردن مجدد

به طورکلی اهمیت کوره پیشگرم در نورد را بدین صورت میتوان تشریح کرد؛ اگر عملیات شکل دادن نورد در حالت گرم انجام گیرد احتیاج به زمان و انرژی کمتری است. تجربه نشان داده است که تنش کششی فولادهای معمولی در حالت سرد بین 3080 تا 15400 کیلوگرم بر سانتیمترمربع تغییر میکند، ولی اگر آن را تا درجه حرارتی که مناسب عملیات نورد است گرم کنیم، مقدار تنش کششی آن به 154 الی 461 کیلوگرم بر سانتیمترمربع خواهد رسید.

بنابراین هرچه درجه حرارت شمش که تحت عملیات تغییر شکل قرار میگیرد بیشتر باشد، نیروی لازم برای انجام آن عملیات کمتر است. از طرف دیگر باید هر فولادی را تا یک درجه حرارت معین گرم کنیم و گرم کردن بیش از حد آن میتواند اثرات نامطلوبی به دنبال داشته باشد.

اندازهی حرارت لازم برای گرم کردن شمشها به دمای اولیهی آن بستگی دارد. برای اینکه در کورههای پیشگرم در انرژی صرفهجویی شود، بایستی در کوتاهترین زمان ممکن شمشها به داخل کورههای پیشگرم فرستاده شوند. توانایی در اجرای این برنامهریزی به عوامل فنی و عوامل اجرایی کارخانه بستگی دارد .

دمای ذخایر فولادی میتواند از دمای محیط تا 800 درجه سانتیگراد متغیر باشد. دمای خروجی از انبار محصول به سرعت نورد، ابعاد انبار و ترکیباب فولاد بستگی دارد.

سوخت مورد استفاده در این کورهها میتواند سوخت جامد، مایع یا گاز باشد.

شکل 2 – نمودار شماتیک یک کوره گرمایش مجدد نوع فشاری

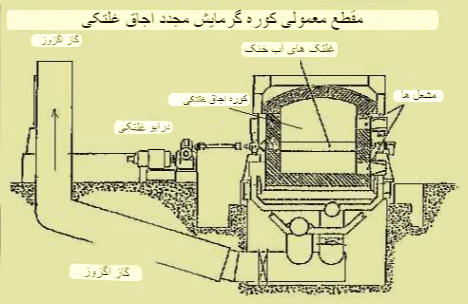

شکل 3 – بخش طولی معمولی یک کوره گرمایش مجدد

بسیاری از ویژگیهای طراحی کوره بر بهرهوری انرژی تأثیر میگذارد که شامل موارد زیر میباشد؛

1- نوع مشعلها

2- ابعاد کوره

3- تعداد مناطق کوره

4- نوع عایق دیوار و سقف

5- طراحی لغزش

6- پیشگرم کردن سوخت

7- هوای احتراق در بازتابکنندهها توسط گازهای دودکش داغ که از خروجی کوره خارج میشوند.

یک کوره کارآمد به گونهای طراحی شده است که در یک زمان معین، ذخایر فولادی را به ازای هر ظرفیت کوره تا دمای یکنواخت با کمترین مقدار سوخت و ساعت کار انسانی گرم کند.

پارامترهای مهم برای طراحی کورههای پیشگرم عبارتند از؛

1- مقدار حرارتی که باید به شارژ منتقل شود

2- تولید گرمای کافی که در کوره برای گرم کردن ذخایر فولادی و همچنین برای غلبه بر تمام تلفات فولاد در دسترس است

3- انتقال حرارت تولید شده به سطح ذخایر فولادی که قرار است گرم شود

4- یکسانسازی دما در انبار فولاد

5- حداقل گرمایی که از کوره از دست میرود

وضعیت ایدهآل این است که کوره با ظرفیت رتبهبندی شده با یک نوع فولاد با ترکیب یکسان و ابعاد یکسان راهاندازی شود، اما در عمل این اتفاق نمیافتد و عواملی که بر راندمان کوره تأثیر میگذارند عبارتند از:

1- انبار محصول با ابعاد، ترکیب و دمای اولیهی مختلف

2- کند یا متوقف شدن حرکت ذخایر محصول در کوره بهعلت تاخیرهای نورد

3- متفاوت بودن ترکیب سوخت و در دسترس بودن آن

4- تخریب مشعلها و شرایط داخلی کوره

بازده انرژی یک کوره معمولاً با نمودار سانکی نشان داده میشود.

نمودار سانکی معمولی برای یک کوره گرمایش مجدد با شارژ سرد در شکل 4 نشان داده شده است.

شکل 4 نمودار سانکی معمولی یک کوره گرم کردن مجدد

طبقه بندی کوره های گرمایش مجدد

کورههای گرمایش مجدد به چهار روش طبقهبندی میشود که عبارتند از؛

1- براساس روش گرمایش

- در روش گرمایش، یک کوره گرمایش مجدد میتواند از نوع گرمایش احتراقی یا گرمایش الکتریکی باشد. کوره گرمایش احتراقی میتواند از سوخت جامد، مایع یا گاز استفاده کند.

2- براساس حرکت ذخایر فولاد در کوره گرم کردن مجدد

در این روش شارژ، کوره گرمایش مجدد را میتوان به نوع دستهای یا پیوسته طبقهبندی کرد.

- در کورههای دستهای، مواد شارژ شده در یک موقعیت ثابت روی اجاق باقی میماند تا زمانیکه گرم و نورد شود.

- در کورههای پیوسته، مواد باردار در کوره حرکت میکنند و با پیشروی در کوره تا دمای نورد گرم میشوند.

3- بر اساس حرکت ذخایر فولادی در داخل کوره، کوره پیوسته را میتوان به کورههای زیر تقسیم کرد؛

- کورههای پیشگرم پوشری (pusher)،

- کورههای پیشگرم واکینگ بیم (walking beam)

- کورههای پیشگرم واکینگ هرث ((walking hearth

- کورههای پیشگرم رولر هرث (roller hearth)

4- براساس روشهای بازیابی گرما

- براساس بازیابی حرارت، کوره گرمایش مجدد میتواند از نوع احیاکننده یا بازیابی باشد.

- کورههای بازگرمکننده نوع احیاکننده از مشعلهای احیاکننده استفاده کرده، در حالیکه کورههای نوع بازیابیکننده برای بازیابی گرما از گازهای خروجی استفاده میکنند.

شکل 4- نمودار سانکی معمولی یک کوره گرم کردن مجدد

شکل 5- مقطع معمولی کوره اجاق غلتکی