فرآیند نورد یک تکنیک تولیدی پرکاربرد در صنعت فلزات است که شامل عبور فلز از یک جفت رول دوار برای کاهش ضخامت و تغییر شکل مقطع آن است. این فرآیند بسیار متنوع است و قادر به تولید طیف گستردهای از محصولات فلزی مانند ورقها، صفحات، میلهها و اشکال ساختاری با ابعاد دقیق و پرداخت سطحی است. نورد مزایای قابل توجهی از جمله بهبود خواص مواد، ساختار دانه بهبود یافته و توانایی تولید مقادیر زیادی از محصولات فلزی با کیفیت ثابت را ارائه میدهد.

فرآیند نورد چیست؟

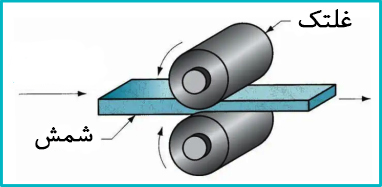

فرآیند نورد یک روش تغییر شکل است که در آن فلز، چه بهصورت نیمهتمام یا تمام شده، از بین دو غلتک مخالف عبور داده میشود. این فرآیند فشردهسازی، ضخامت فلز را کاهش میدهد. زیرا غلتکها در اطراف آن میچرخند و آن را بین خود فشرده میکنند.

اصل کار فرآیند نورد

فرآیند نورد شامل دو غلتک متضاد است که یک فلز از بین آنها عبور میکند. اصل کلیدی این است که اطمینان حاصل شود که شکاف بین غلتکها کوچکتر از ضخامت اولیه فلز (شمش) است و حرکت رو به جلو را از طریق غلتکها تسهیل میکند. این فرآیند ضخامت فلز را کاهش میدهد و در عین حال طول و عرض آن را افزایش میدهد و حجم کلی را ثابت نگه میدارد.

فرآیند نورد شامل سه مرحله تکمیل است که به شرح زیر توضیح داده شده است:

نورد اولیه:

مرحله اولیه شامل کاهش ضخامت شمش و تبدیل آن به شکلهای سادهتر مانند شکوفه و اسلب است. این مرحله ساختار ماده را اصلاح میکند، خواص مکانیکی آن را افزایش میدهد و عیوب داخلی را از بین میبرد.

نورد داغ:

پس از نورد اولیه، بلومها و اسلبهای بهدست آمده بیشتر از طریق نورد گرم برای تولید صفحات، ورقها، میلهها و سایر اعضای ثانویه پردازش میشوند. نورد گرم اجازه میدهد تا مواد را در دماهای بالا شکل داده و ایجاد اشکال مختلف را تسهیل کند.

نورد سرد:

آخرین مرحله از فرآیند نورد، نورد سرد است که در آن محصولات نهایی به دست آمده از نورد گرم تحت عملیات تکمیلی قرار میگیرند. این فرآیند یک سطح برتر، تحمل دقیق و بیشتر خواص مکانیکی محصولات را افزایش میدهد.

اصطلاحات مورد استفاده در فرآیند نورد

اصطلاحات رایج در نورد:

- شمش: ورودی فلز اولیه ارائه شده به فرآیند نورد، استخراج شده از ریختهگری با عیوب مختلف.

- بلوم: اولین محصول نورد شده شمش با سطح مقطع بیشتر از 230 ساتیمتر مربع

- بیلت: محصولی است که از غلتاندن بیشتر یک بلوم با سطح مقطع بیشتر از 1600 میلیمتر مترمربع به دست میآید.

- دال: شمش نورد گرم با سطح مقطع بیشتر از 100 سانتیمتر مربع و عرض برابر یا بیشتر از دو برابر ضخامت آن.

- صفحه: محصول آسیاب با ضخامت بیش از 6 میلیمتر.

- ورق: محصول آسیاب با ضخامت کمتر از 6 میلیمتر و عرض بیشتر از 600 میلیمتر.

- نوار: محصول آسیاب با ضخامت کمتر از 6 میلیمتر و عرض کمتر از 600 میلیمتر.

انواع نورد

استندهای نورد با چرخاندن غلتکها و تسهیل شروع و تکمیل آنها نقش مهمی در فرآیند نورد دارند. یک استند نورد معمولی شامل یک یا چند پایه غلتکی، چرخ دندههای کاهنده، موتور محرک اصلی، پینیون استند، وزنه رافینگ و دنده اتصال بین واحدها است که همه با هم برای تکمیل فرآیند نورد کار میکنند. استندهای نورد بر اساس تعداد و نحوه چیدمان رولها در یک غرفه طبقهبندی میشوند و شش نوع متداول وجود دارد:

استند نورد دو غلتکه

این نوع استند شامل دو غلتک و رول است که روی هم قرار گرفتهاند، غلتکها پس از هر عبور فلز در جهت مخالف میچرخند و برای تبدیل شمش به بلوم تقریبا به 25-30 پاس نیاز است.

شکل 1: استندهای دو غلتکه

استند نورد سه غلتکه

این نوع استند شامل سه غلتک در یک صفحه عمودی است که در آن غلتکهای بالا و پایین در یک جهت میچرخند و غلتک میانی در جهت مخالف میچرخد. در مقایسه با استند نورد دو غلتکه، بهرهوری و سهولت بیشتری را ارائه میدهد.

شکل 2: استندهای سه غلتکه

استند نورد چهار غلتکه

این نوع استند شامل دو غلتک پشتیبان و دو غلتک کاری است که یکی بر روی دیگری در یک صفحه عمودی چیده شدهاند، که قطر غلتکهای پشتیبان بیشتر از غلتکهای کار است. معمولا در نورد ورق برای کاهش خمش و اطمینان از فشردهسازی یکنواخت استفاده میشود.

شکل 3: استندهای چهار غلتکه

استند خوشهای

دارای دو غلتک کار و دو یا چند غلتک پشتیبان است. تعداد غلتکهای پشتیبان به پشتیبانی مورد نیاز برای کار بستگی دارد. عمدتا در عملیات نورد سرد استفاده میشود.

شکل 4: استند نورد خوشه ای

استند نورد چند غلتکه

از دو غلتک کاری با قطر کوچک و یک ردیف میانی از رولهای محرک و غلتکهای پشتیبان استفاده میکند. این نوع چیدمان به استحکام استثنایی دست مییابد. معمولا برای تولید ورقهایی با حداقل ضخامت استفاده میشود.

شکل 5: استند نورد چند غلتکه

استند نورد جهانی

از دو غلتک عمودی و دو غلتک افقی تشکیل شده است. غلتکهای عمودی بین یاتاقانهای غلتکهای افقی در صفحه عمودی قرار میگیرند. بهطور گستردهای برای تولید بلوم از شمش و نورد تیرهای مقطع H با فلنج پهن استفاده میشود.

شکل 6: استند نورد جهانی

انواع فرآیند نورد

نورد فلز را میتوان از طریق فرآیندهای مختلفی انجام داد که هر کدام برای کاربردها و شرایط ساخت خاص مناسب است. انتخاب یک فرآیند نورد خاص به عواملی مانند مقدار مورد نظر محصول و شکل نهایی مورد نیاز بستگی دارد. در اینجا انواع مختلف فرآیندهای نورد وجود دارد:

نورد شکل

برای برش اشکال بر روی قطعات فلزی، مانند مقاطع I و مقاطع H، با غلتکهای مختلف برای دستیابی به شکل دلخواه استفاده میشود. این فرآیند از مجموعهای از غلتکهایی که با دقت طراحی شدهاند استفاده میکند که فشار کنترلشدهای را روی قطعه کار اعمال میکند و به تدریج آن را با دقت استثنایی به شکل دلخواه تبدیل میکند. این روش بسیار کارآمد است و اشکال ثابت و دقیق را با حداقل ضایعات مواد ایجاد میکند.

حلقه نورد

از سه غلتک شامل یک غلتک محرک، غلتک بیکار و غلتک محوری برای ایجاد حلقهها و لولهها با فشردهسازی فلز استفاده میکند. قطعه کار بین غلتکها قرار میگیرد و با چرخش آنها، فلز بهتدریج فشرده میشود تا به شکل دلخواه برسد.

این تکنیک تولید منحصر به فرد مزایای متعددی را نسبت به روشهای دیگر ارائه میدهد. این امکان تولید حلقههای بدون درز را فراهم میکند و در نتیجه اجزای قویتر و قابل اطمینانتری در مقایسه با حلقههایی که با روشهای سنتی تشکیل میشوند، ایجاد میکند.

سوراخ کردن لوله

دو غلتک و یک سنبه ثابت برای ایجاد لولههای توخالی بدون درز با دیوارههای ضخیم استفاده میشود. این شامل استفاده از دو غلتک و یک سنبه ثابت است. این فرآیند با یک شمش استوانهای جامد آغاز میشود که بین غلتکها قرار میگیرد. همانطور که غلتکها روی بیلت فشار وارد میکنند، شروع به تغییر شکل میکند و شکل سنبه را میگیرد و یک لوله توخالی را تشکیل میدهد. این تکنیک بهویژه برای تولید لولههایی با هندسههای پیچیده و ابعاد دقیق سودمند است.

نورد کج

به طور خاص برای تولید بلبرینگ استفاده میشود، جایی که فلز از طریق غلتکهایی با طراحی خاص عبور داده میشود و در نتیجه گلولههای بلبرینگ بهعنوان محصول نهایی تولید میشود. شکل ثابت و یکنواخت توپهای بلبرینگ توزیع بهینه بار و کاهش اصطکاک را تضمین میکند و عملکرد و طول عمر بلبرینگها را افزایش میدهد. این تکنیک چندین مزیت از جمله بهبود استفاده از مواد و افزایش راندمان تولید را ارائه میدهد. نورد کج امکان تولید سریع مقادیر زیادی گوی یاتاقان با دقت ابعادی و پرداخت سطح عالی را فراهم می کند.

شکل 7: نورد کج

نورد عرضی

با عبور دادن آن از بین دو غلتک با قسمت مخروطی مشخص، سطح مخروطی را برای مواد فراهم میکند. غلتکها در زاویهای نسبت به جهت حرکت مواد قرار میگیرند و باعث تغییر شکل تدریجی و کاهش ضخامت در طول قطعه کار میشوند.

این تکنیک معمولاً برای ایجاد اجزایی با پروفیلهای ضخامت متفاوت، مانند شفتهای مخروطی، شکلهای مخروطی و فروستومها استفاده میشود. یکی از مزایای کلیدی نورد عرضی، توانایی آن در افزایش خواص مکانیکی مواد در امتداد بخش مخروطی است.

شکل 8: نورد عرضی

فرآیند خم شدن رول

برای خم کردن فلز با عبور دادن آن از میان غلتکهایی که برای ایجاد انحنا در جهت غلتک مرتب شدهاند استفاده میشود. خم شدن رول بهطور گسترده در صنایع مختلف برای تولید طیف گستردهای از پروفیلها از جمله اشکال استوانهای، مخروطی و پیچیده استفاده میشود. این فرآیند برای تولید قطعات با طول طولانی با انحنای ثابت و دقت ابعادی بالا مناسب است. یکی از مزایای قابل توجه خم شدن رول، توانایی آن در حفظ یکپارچگی ساختاری مواد در طول فرآیند خمش است.

شکل 9: فرآیند خم شدن رول

نورد تخت

این اساسیترین فرآیند نورد است. برای کاهش ضخامت فلز مسطح برای تولید بلوم، اسلبها و غیره استفاده میشود. سادگی و تطبیقپذیری نورد تخت آن را در صنعت فلزکاری ضروری میکند. این یک روش مقرون به صرفه برای تولید انبوه ورقهایی با ضخامت ثابت و کیفیت سطح بالا است که معمولاً در تولید پانلهای بدنه خودرو، لوازم خانگی و سقفهای صنعتی استفاده میشود.

شکل 10: نورد تخت

نورد کنترل شده

فرآیندی که به شیوهای کنترل شده برای دستیابی به اندازه دانههای خاص انجام میشود. این معمولاً در صنایعی مانند تولید فولاد استفاده میشود. هدف اصلی نورد کنترل شده بهینهسازی خواص مکانیکی مواد مانند استحکام، چقرمگی و شکلپذیری با دستکاری ریزساختار آن است. با کنترل اندازه و شکل دانه، خواص ناهمسانگردی مواد را میتوان برای برآوردن نیازهای مهندسی خاص تنظیم کرد.

مزایای فرآیند نورد

فرآیند نورد چندین مزیت دارد، از جمله:

- سرعت و کارایی زمان: این یک فرآیند تولید سریع و صرفه جویی در زمان است که امکان تولید بالاتر را فراهم میکند.

- تولید انبوه: برای تولید انبوه مناسب است و برای تولید در مقیاس بزرگ ایدهآل است.

- راندمان بالا: کارایی بالایی در استفاده از مواد و مصرف انرژی ارائه میدهد.

- تولید پروفیل پیچیده: قادر به تولید آسان قطعات کار با پروفیلهای مقطع پیچیده است.

- تلورانسهای دقیق: فرآیندهای نورد را میتوان برای دستیابی به قطعات کار با تلرانسهای بسیار نزدیک طراحی کرد که از دقت و ثبات اطمینان حاصل میکند.

معایب فرآیند نورد

فرآیند نورد دارای اشکالات خاصی است، از جمله:

- هزینه اولیه بالا: هزینه اولیه و سرمایهگذاری مورد نیاز برای راهاندازی عملیات نورد میتواند قابل توجه باشد.

- پایان سطح: قطعه کار نورد ممکن است سطح کمتری تصفیه شده داشته باشد که نیاز به فرآیندهای تکمیلی اضافی دارد.

- مناسب بودن تولید انبوه: برای سناریوهای تولید انبوه بسیار مناسب است و برای تولیدات در مقیاس کوچکتر کارآمدتر است.

کاربردهای فرآیند نورد

فرآیند نورد بهطور گسترده در کاربردهای مختلف صنعتی استفاده میشود، مانند:

- تولید شفت، میله، لوله، محور و دوک.

- تولید قطعات کار با مقاطع مورد نظر.

- ساخت چرخ دنده از Gear Blanks.

- نورد نخ برای قطعات رزوهدار، پیچ و مهره و پیچ.

- تولید بلبرینگ و حلقه توربین از طریق نورد حلقه.

- کاربردهای گسترده در صنعت خودرو

- تولید ورق و صفحات و پانلهای فلزی.